В условиях растущей конкуренции в фармацевтической промышленности эффективность производственной линии напрямую влияет на операционные расходы и скорость реагирования компании на изменения рынка. Производительность устройства для расстановки бутылок, являющегося отправной точкой процесса упаковки лекарств, имеет решающее значение.

Эффективный и стабильный устройство для расстановки бутылок обеспечивает быструю и точную ориентацию бутылок и их подачу на последующие операции, такие как наполнение и укупорка. Это ключевое оборудование для устранения узких мест в производстве и достижения непрерывного автоматизированного производства.

Устройство для расстановки бутылок: основные функции и типы

Основная цель и разнообразие устройств для расстановки бутылок имеют центральное значение для оптимизации начальных этапов фармацевтической упаковки.

Основная функция устройства для расстановки бутылок

Основная функция устройства для расстановки бутылок заключается в автоматической организации, ориентации и непрерывной подаче неупорядоченных пустых бутылок.

Оно эффективно заменяет традиционную ручную расстановку бутылок, значительно повышая непрерывность производственной линии. Эта автоматизация резко снижает необходимость вмешательства человека, снижая риск человеческой ошибки и загрязнения, что жизненно важно для соответствия высоким стандартам качества, требуемым в фармацевтической промышленности.

Общие типы (классификация по принципу работы)

В зависимости от механизма работы основные типы устройств для расстановки бутылок включают:

1. Центробежное устройство для расстановки бутылок

Принцип работы: использует центробежную силу, создаваемую высокоскоростным вращающимся диском, для перемещения бутылок наружу к удерживающей стенке. С помощью направляющей рейки вертикальные бутылки направляются к выпускному отверстию. Неправильно ориентированные бутылки (лежащие или горлышком вниз) падают обратно в диск из-за нестабильного центра тяжести и повторно циркулируют до тех пор, пока не будут правильно расположены для выгрузки.

Преимущества: очень высокая скорость работы, исключительная эффективность и высокая производительность.

Недостатки: оказывает значительное воздействие, не подходит для хрупких или мягких контейнеров (например, некоторые легкие ПЭТ-бутылки).

Применение: преимущественно используется для высокоскоростной расстановки круглых, прочных контейнеров для воды, напитков, соевого соуса, уксуса и т. д.

2. Роторное устройство для расстановки бутылок

Принцип работы: бутылки подаются на большой медленно вращающийся диск или стол. По периметру расположена неподвижная внешняя направляющая рейка. При вращении диска бутылки мягко переворачиваются и переориентируются при контакте с направляющей рейкой. Вертикальные, правильно ориентированные бутылки направляются с диска в канал выгрузки, в то время как другие остаются в циркуляции для дальнейшей ориентации.

Преимущества: очень бережное обращение, низкий уровень воздействия и шума, хорошо подходит для широкого спектра форм контейнеров (включая квадратные, прямоугольные, овальные).

Недостатки: производительность, как правило, ниже по сравнению с центробежными моделями.

Применение: идеально подходит для контейнеров неправильной формы, косметических флаконов, фармацевтических флаконов и контейнеров, где необходимо минимизировать царапины на поверхности (например, премиальные стеклянные или пластиковые бутылки).

3. Ленточное устройство для расстановки бутылок

Принцип работы: использует две параллельные конвейерные ленты, работающие с разной скоростью. Возникающая разница трения заставляет контейнеры вращаться. Это вращение в сочетании со стратегическими направляющими рейками ориентирует бутылки, позволяя отбирать правильно расположенные.

Преимущества: механически простая конструкция, предлагает гибкость для нестандартных применений.

Недостатки: умеренная эффективность и производительность; область применения ограничена определенными типами контейнеров.

Применение: в основном используется в нестандартных или нестандартных производственных линиях для обработки уникальных или сложных форм контейнеров.

Выбор правильного устройства для расстановки бутылок требует многомерной оценки, чтобы гарантировать, что оборудование действительно повышает скорость и эффективность производственной линии. Основные факторы выбора подробно описаны ниже:

1. Производственная мощность (бутылок/минуту - BPM)

Это самый важный показатель. Максимальная производительность выбранного устройства для расстановки должна быть выше или равна расчетной скорости всей производственной линии. Кроме того, следует учитывать резервную мощность в размере от 10% до 20% для обработки пиковых производственных потребностей, гарантируя, что устройство для расстановки не станет узким местом производства.

2. Адаптируемость к типу бутылок

Вы должны четко определить свои производственные потребности: будете ли вы работать с одним типом бутылок в течение длительного времени или вам потребуются частые переходы между различными форматами?

- Оборудование, предназначенное для одного формата: обычно обеспечивает более высокую эффективность и более простую структуру.

- Оборудование, совместимое с несколькими форматами: обеспечивает гибкость за счет адаптации к различным бутылкам путем замены модулей или регулировки параметров. Хотя оно предлагает лучшую универсальность, это может повлечь за собой более сложные первоначальные инвестиции и техническое обслуживание.

3. Надежность и стабильность

Простой производственной линии приводит к значительным убыткам. Поэтому устройство для расстановки должно демонстрировать чрезвычайно низкий уровень отказов и простоев. Выбирайте оборудование от авторитетных брендов и убедитесь, что критические компоненты (такие как датчики и двигатели) поставляются известными производителями. Этот подход необходим для обеспечения долгосрочной эксплуатационной стабильности.

4. Автоматизация и интеллектуальные функции

Современные устройства для расстановки должны интегрировать передовые функции:

- Усовершенствованное обнаружение датчиками: такие функции, как обнаружение отсутствия бутылки или опрокидывания бутылки.

- Автоматические аварийные сигналы и диагностика: системы, которые быстро выявляют проблемы.

- Система управления ПЛК: программируемый логический контроллер для точной, интегрированной работы.

Эти интеллектуальные функции позволяют быстро выявлять проблемы, значительно сокращая время устранения неполадок и повышая общую OEE (общую эффективность оборудования).

5. Простота обслуживания и удобство очистки

Соответствие стандартам GMP (надлежащей производственной практики) является обязательным в фармацевтическом секторе. Конструкция оборудования должна:

- Не иметь гигиенических мертвых зон.

- Иметь контактные детали, которые легко разбираются и очищаются (в идеале подходят для CIP/SIP - очистки на месте/стерилизации на месте).

Простая механическая структура и четкие инструкции по техническому обслуживанию существенно сократят трудности и время, затрачиваемое на плановое техническое обслуживание.

6. Использование энергии и пространства

- Компактная конструкция минимизирует необходимое пространство, оптимизируя планировку мастерской.

- Высокоэффективные приводные системы и энергосберегающая конструкция способствуют снижению долгосрочного потребления энергии, что имеет решающее значение для контроля эксплуатационных расходов.

Как оценить поставщика устройства для расстановки бутылок

Выбор хорошего оборудования означает также выбор хорошего партнера.

Основные критерии оценки поставщика устройства для расстановки бутылок

Техническая поддержка и послепродажное обслуживание: изучите время отклика поставщика, профессионализм его команды технической поддержки и возможности поставки запасных частей.

Примеры из практики и успешный опыт работы с клиентами: запросите примеры успешных проектов в той же отрасли или с аналогичными приложениями; это наиболее прямое доказательство производительности оборудования.

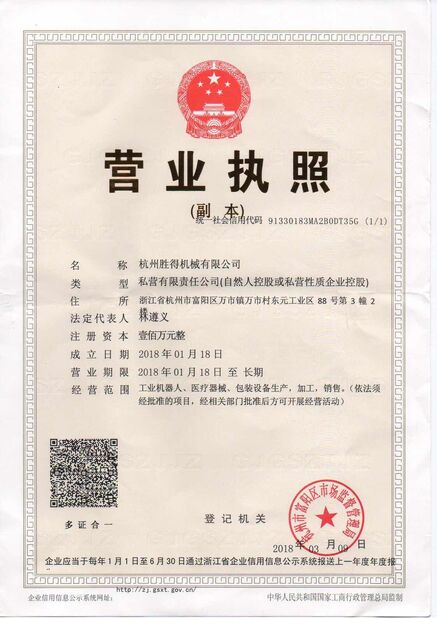

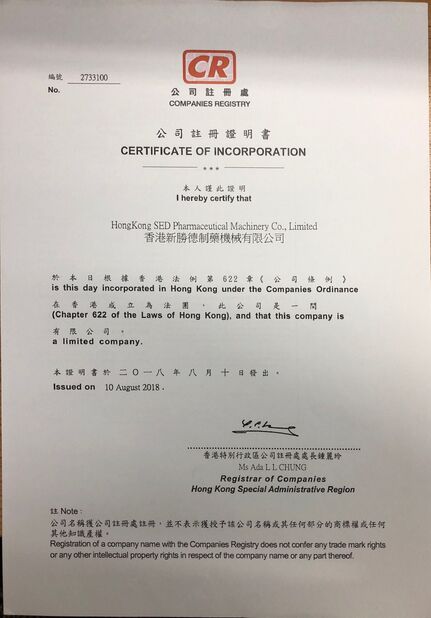

Сертификаты и квалификации: убедитесь, что поставщик имеет сертификат системы менеджмента качества ISO 9001, что его оборудование соответствует стандартам безопасности CE и что конструкция и материалы соответствуют требованиям GMP.

Возможности настройки: если ваши типы бутылок или процессы имеют особые требования, способность поставщика предоставлять индивидуальную разработку имеет важное значение.

Практические стратегии повышения эффективности фармацевтической производственной линии

Помимо выбора правильного оборудования, вы можете дополнительно повысить эффективность производства с помощью следующих стратегий:

Оптимизируйте планировку производственной линии: обеспечьте плавное соединение между устройством для расстановки бутылок, машиной для наполнения и укупорочной машиной чтобы минимизировать расстояние, которое должны пройти бутылки.

Регулярное техническое обслуживание и калибровка: содержите вибробункер, направляющие рейки и датчики в чистоте и точно откалиброванными, чтобы предотвратить простои и эксплуатационные ошибки.

Оптимизируйте эксплуатационные параметры: отрегулируйте интенсивность вибрации, скорость конвейера и угол ориентации в соответствии с различными типами бутылок, чтобы добиться наилучшего возможного потока и текучести.

Заключение

Хотя устройство для расстановки бутылок может быть небольшим компонентом, это «горловое» устройство, которое обеспечивает эффективную и стабильную работу всей линии фармацевтической упаковки. Грамотный, научный процесс отбора не только сразу повышает скорость производственной линии; он обеспечивает компании долгосрочную стабильность производства и значительную экономию средств.

Если вы хотите получить более подробную информацию о продукте, организовать тестирование оборудования или проконсультироваться по индивидуальному решению, пожалуйста, не стесняйтесь связаться с нами. Наша команда экспертов готова помочь вам на пути к модернизации автоматизации производства.

Ваше сообщение должно содержать от 20 до 3000 символов!

Ваше сообщение должно содержать от 20 до 3000 символов! Пожалуйста, проверьте свою электронную почту!

Пожалуйста, проверьте свою электронную почту!  Ваше сообщение должно содержать от 20 до 3000 символов!

Ваше сообщение должно содержать от 20 до 3000 символов! Пожалуйста, проверьте свою электронную почту!

Пожалуйста, проверьте свою электронную почту!